Un container frigorifique (« reefer » en anglais) est un container isolé thermiquement et associé à un groupe frigorifique. Il existe plusieurs technologies aujourd’hui utilisées pour assurer la production de froid, selon notamment le type de véhicule considéré :

- Sur les véhicules utilitaires et petits porteurs, le système frigorifique peut-être alimenté :

- Par un système poulie-moteur, relié au moteur principal du véhicule

- Par la batterie du véhicule directement

- Sur les semi-remorques, le groupe frigorifique est généralement alimenté par des moteurs diesel autonomes

L’ADEME estime que 10 à 30% de la consommation en carburant d’un poids lourd frigorifique est liée au système de réfrigération seul (5 à 15% pour un groupe optimisé). L’optimisation des systèmes frigorifiques constitue à ce titre un enjeu important pour le secteur, tant d’un point de vue de l’amélioration de la compétitivité que de la performance environnementale. De nombreux acteurs innovent donc et proposent de nouvelles solutions reposant sur des énergies alternatives au diesel traditionnellement utilisé : groupes frigorifiques fonctionnant à l’hydrogène, à l’azote liquide, ou encore au GNV.

Dans un contexte de développement important de la mobilité lourde au GNL, la société italienne Esametal a breveté un système de réfrigération permettant de tirer parti des spécificités de ce type carburant, en utilisant le froid autrement perdu lors de l’étape de gazéification pour refroidir les chambres froides. Le GNL (liquide) est aujourd’hui utilisé car il permet une plus grande autonomie comparativement au GNC (compressé) : une quantité d’énergie plus importante peut-être stockée pour un volume donné. Cette approche nécessite toutefois de stocker le carburant à une température très faible (-160°C). Pour être injecté dans le moteur, le gaz liquéfié doit tout de même être réchauffé et gazéifié, ce qui peut être effectué par transfert thermique avec l’air ambiant. Jusqu’à présent, le froid était donc dissipé et non valorisé. Face à ce constat, Esametal a développé et breveté un concept permettant de récupérer une partie de cette énergie.

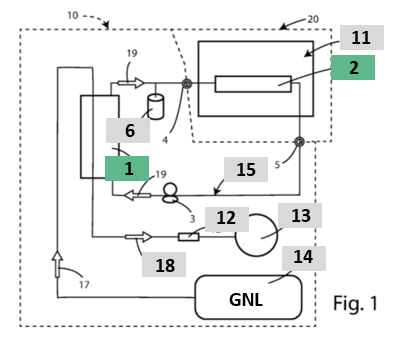

Le système proposé comporte deux échangeurs thermiques [1 et 2] ainsi qu’un circuit intermédiaire [15] contenant un liquide calorifique.

Le premier échangeur [1] est situé entre le circuit intermédiaire [15] et l’alimentation moteur, constituée d’un réservoir GNL [14], un système de chauffage et de gazéification [18 et 12] et du moteur [13].

Le second échangeur [2] est placé dans la partie réfrigérée du camion [11].

L’échangeur [1] transmet le froid du GNL vers le liquide calorifique, qui circule dans le circuit intermédiaire [15] et refroidit la chambre froide du camion via l’échangeur [2]. Ce système ne pouvant fonctionner que lorsque le camion est en marche, il est toujours couplé à un système de réfrigération standard. Il permet toutefois d’en diminuer la consommation, voire de s’en passer durant les phases de conduite. La présence du circuit secondaire permet par ailleurs de ne pas apporter de GNL dans la chambre froide du camion et de se prémunir ainsi de tout risque de fuite et contamination de la marchandise, bien que la probabilité d’un tel évenènement soit réduite selon les développeurs.

Le circuit intermédiaire contient un réservoir [6], des capteurs de température et de pression, ainsi que des valves automatiques et manuelles. La combinaison de ces éléments permet de réguler la circulation du fluide frigorigène au sein du dispositif. Un système de contrôle central assure le pilotage et l’articulation de ce mécanisme avec le groupe frigorifique , de manière à garantir le maintien de la température au niveau désiré.

Les besoins énergétiques de la chambre froide dépendent entre autres de la température intérieure recherchée, de la température extérieure, ainsi que de l’isolation du camion. Dans le cas présent, la quantité de froid apportée par le système développé par Esametal dépend directement de la vitesse du camion : plus la consommation est importante, plus la production de froid sera importante.

Dans le cas d’un semi-remorque 12 x 2.5 x 2.5m avec une température cible de -20°C et une température extérieure de 30°C, Esametal annonce pouvoir atteindre des performances significatives :

- A 10 km/h : couverture de 24% des besoins énergétiques de la partie réfrigération

- A 40 km/h : couverture de 100% des besoins

- A 80 km/h : couverture de 190% des besoins

Bien que le dispositif breveté ne permette pas de complètement se passer d’un système de réfrigération standard, il permet d’entrevoir de fortes réductions de consommation de carburant. Or la consommation d’énergie représente une part importante du coût de possession total de ce type de systèmes.

Cette technologie fait écho à plusieurs innovations présentées dans les bulletins précédents consistant à tirer parti des très faibles températures nécessaires au stockage du GNL à des fins d’optimisation énergétique (cf. veille du T4 2020). Déjà matures aujourd’hui, les poids lourds fonctionnant au GNL pourraient voir leur compétitivité s’améliorer sensiblement sur les usages réfrigérés, en cas de validation des performances annoncées par Esametal.